Quando leggiamo il valore di coppia erogato da un motore non facciamo altro che apprezzare il valore medio espresso dal motore a quel dato numero di giri. Questo avviene perchè il motore, nelle sue fasi di funzionamento, produce energia (e quindi coppia) solo nella fase di scoppio. Le altre fasi (aspirazione, compressione e scarico), così delle “passive”, viceversa assorbono energia. Per regolarizzare opportunamente il funzionamento del motore, e quindi fare in modo che parte della coppia prodotta in fase di scoppio sia restituita all’albero motore durante le fasi passive, occorre quindi avere a disposizione un accumulatore di energia.

Un modo pratico, economico e tutto sommato di semplice realizzazione consiste nel montare in asse all’albero motore un volano. Sostanzialmente il volano accumula energia durante la fase di scoppio e la restituisce, grazie all’inerzia data dal suo peso spostato dalla spinta della fase di scoppio stessa. Questo avviene perchè già in fase progettuale l’inerzia del moto prodotta dall’insieme di albero motore/bielle/pistoni viene volutamente tenuta con un valore basso, in modo che le dimensioni delle spalle dell’albero motore non siano eccessive e non vincolino il progettista nella scelta delle misure caratteristiche (corsa ed alesaggio) del motore.

L’applicazione di un volano permette quindi di andare ad aumentare la massa dell’albero motore senza andare ad incidere sulle dimensioni dell’albero motore stesso. Inoltre, il volano, avendo una forma circolare e regolare, limita di molto i problemi di dimensionamento dell’albero motore e non offre particolari resistenze di attrito con l’olio nel basamento rispetto ad un solido dalla forma complessa come le spalle dell’albero motore.

E’ ora opportuno chiarire il concetto di “inerzia” (del volano e/o dell’albero motore) sopra appena accennati. Appare evidente che in un corpo in rotazione, ai fini dell’inerzia, è fondamentale quello che č chiamato il suo “momento d’inerzia”, convenzionalmente indicato con “I” e che è dato dalla somma ideale di ciascuna massa elementare che compone il corpo in rotazione, moltiplicata per il quadrato della sua distanza dall’asse di rotazione. Un esempio pratico: mettiamo di avere un corpo in rotazione costituito da un’unica massa “a” posta a distanza “d” dall’asse di rotazione, avremo che il suo momento d’inerzia è:

I = ad^2

volendo complicarsi la vita, ma restando attinenti al nostro campo bicilindrico Ducati, mettiamo il caso che le due spalle dell’albero motore ed il volano siano tre distinte masse diverse fra loro, tutte poste a distanze differenti dall’asse di rotazione, avremo quindi:

I = a1d1^2+a2d2^2+a3d3^2

Badate bene che la formula sopra esposta, vale solo nel caso di masse “puntiformi”… nel caso si abbia a che fare – come nella realtà d’altronde – con masse di tipo continuo proprio come lo sono le spalle degli alberi motore o meglio ancora il volano, non avremo una somma di singoli valori finiti ma bensì una somma di valori infiniti, meglio definita con il nomignolo matematico di “integrale”… all’atto pratico, ci interessa veramente poco. Questo perchè in ambito motoristico il valore di cui si tiene conto nello sviluppo di un volano è il PD2, ovverosia il prodotto del suo peso per il quadrato del suo diametro. Da considerare, comunque, che sia il momento d’inerzia che il PD2 sono legati fra loro in quanto il “peso” si ottiene moltiplicando la massa per l’accelerazione di gravità, mentre il diametro è il doppio del raggio.

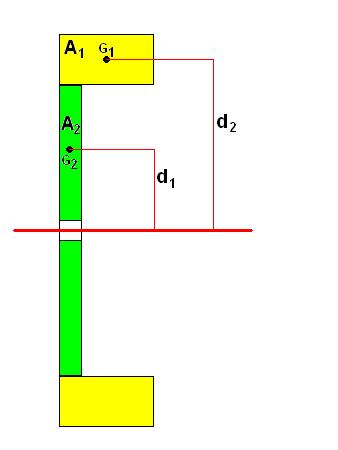

A voler essere ancora più precisi, c’è da dire che sia “I” che il “PD2” sebbene esemplificativi di quanto si stà trattando, sono generici e da considerarsi nel caso si parli di volani aventi una forma cilindrica regolare. Nello specifico, si può notare invece di come la forma dei volani sia molto più complessa e che la massa varia sostanzialmente lungo il suo raggio, dall’interno verso l’esterno. Il disegno qui a fianco mostra una sezione semplificata di un volano normalmente utilizzato sulle nostre bicilindriche. Per ottenere un calcolo corretto, sempre senza avventurarsi in dimostrazioni matematiche e fisiche, basti sapere che si deve prendere in considerazione il baricentro geometrico di ogni area di cui è composta la sezione trasversale del volano e quindi le effettive distanze fra il baricentro geometrico e l’asse di rotazione 2. Per cui avremo che sommando i vari PD2 trovati otterremo l’inerzia totale. Prendete il tutto così, come se fosse solo una semplice infarinatura a quello che è un discorso molto più complesso e nel quale ci si impegnano fior di ingegneri!!

Analizzando le formule del momento d’inerzia, come del PD2, appare evidente che un volano per essere efficace deve avere la massa il più possibile distante dall’asse di rotazione. Questa peculiarità, unita ai vincoli progettuali e di ingombro del motore, và ad incidere fondamentalmente sulla massa e forma che avrà un volano in funzione dell’utilizzo cui è destinato il motore. Chiaramente un motore destinato alla guida in souplesse o turistica avrà un volano con un valore PD2 superiore a quello di un motore da competizione. Questo perchè un valore PD2 superiore garantisce un superiore accumulo/restituzione di energia e quindi una maggiore regolarità di funzionamento ai bassi e medi regimi. Un motore da competizione, avendo un PD2 inferiore sarà più scorbutico da accellerare ai bassi regimi ma più libero di girare ai regimi medi ed alti, aumentandone quindi le prestazioni in gara nelle fasi di accellerazione, ripresa e decelerazione. Da notare che nei motori da competizione la carenza di DP2 viene sopperita dalla velocità di rotazione cui è normalmente soggetto a lavorare il motore. Tutto entro certi limiti comunque!!

Il dimensionamento del volano originale è un compromesso, studiato e verificato, fra quanto riesce ad assorbire come energia nei momenti di accelerazione e quanto riesce a ridare. Il risultato di questo studio lo abbiamo sotto gli occhi ogni volta che accendiamo la nostra moto ed il motore di questa gira al regime del minimo in modo regolare, o quando specie con una marcia alta diamo gas in ripresa ed il motore riprende in modo regolare. Al di là delle mappature, configurazioni fluidodinamiche del motore, ecc., molto del merito della così detta rotondità di funzionamento è data dalla presenza del volano di un TOT peso. Premettendo che una analisi quantitativa delle variazioni che si ottengono sono diverse da motore a motore e da configurazione a configurazione e quindi verificabili di volta in volta con delle prove empiriche, chiaramente variando il peso di questo componente, si possono ottenere diversi vantaggi e svantaggi rispetto ad una configurazione standard, andando quindi a cambiare sostanzialmente il carattere del motore.

Prendiamo ad esempio un confronto fra il motore della Ducati ST2 ed un motore 900ie.. Ebbene, nonostante il motore ST2 abbia sulla carta una manciata di cavalli in più, più coppia, cilindrata di 944 cc. ed alberi a cammes con una fase più spinta, all’atto pratico risulta nettamente più tranquillo a prendere giri e piatto di erogazione rispetto al motore 900ie. Quest’ultimo, d’altro canto,è più scorbutico ai bassi regimi e meno progressivo. Chiaramente stò parlando di un confronto escusivamente fra i due motori, ipotizzando fossero applicati a due moto aventi lo stesso peso e caratteristiche. Ebbene, il maggior imputato di questa differenza è proprio il volano, che sulla ST2 è un vero e proprio macigno da quasi 2,5 chili!!

Quindi, una variazione del momento d’inerzia, ottenuto o modificando il dimensionamento del volano originale o variando il materiale in cui è costruito (o entrambe le cose insieme) può avere due effetti:

- minore momento d’inerzia (volano più leggero): motore più pronto a prendere i giri ma più irregolare ai bassi regimi e tendente a murare agli alti, oltre il regime di potenza massima;

- maggiore momento d’inerzia (volano più pesante): motore più pigro a prendere giri ma più regolare ai bassi regimi e meno brusco nel “finire” oltre il regime di potenza massima.

Altro discorso, che apparrà evidente affrontare è il dilemma del freno motore…

Partiamo da un concetto di base: il freno motore è dato, a gas chiuso, dal trascinamento che ha il motore di tutti i “parassiti” che in fase di rilascio assorbono energia. Parlo quindi della ruota posteriore, ingranaggi del cambio, moto dei pistoni e – prioritariamente – compressione in camera di scoppio senza che in questa venga prodotta energia. Un volano pesante, che quindi restituisce maggiore energia al motore, si avrà meno freno motore. Un esempio pratico ed estremamente esemplificativo: il motore in rilascio assorbe 10 Nm ogni giro che compie. Il volano riesce a restituire 6 Nm. A conti fatti il motore assorbe 4 Nm ad ogni giro che compie. Un volano leggero, che quindi restituisce minore energia al motore, si avà più freno motore. Un esempio pratico ed estremamente esemplificativo: il motore in rilascio assorbe 10 Nm ogni giro che compie. Il volano riesce a restituirne 4. A conti fatti il motore assorbe 6 Nm ad ogni giro che compie.Praticamente il volano più pesante ha un effetto di trascinamento, dato dal maggior valore PD2 (o momento di inerzia, che dir si voglia) sul motore che lo aiuta in fase di rilascio, contrariamente ad un volano piů leggero. Può apparire curioso che invece si ha un effetto differente nel caso che in rilascio si scali una marcia. Ebbene, proprio a causa del minore momento di inerzia di un volano più leggero, l’effetto del trascinamento dei “parassiti” sull’albero motore sarà meno influenzato proprio dal minore peso del volano, e quindi il motore avrà meno impedimento ad essere accelerato passivamente da questi, causando quindi la sensazione che si abbia meno freno motore… paradossalmente, la causa è proprio nella facilità che ha l’albero motore ad essere accelerato a dare questa sensazione!!!!

La strada più battuta nella modifica del volano è la sua sostituzione con uno avente le stesse dimensioni dell’originale ma ricavato da materiale differente, solitamente lega leggera.Il limite maggiore di queste realizzazioni è la “morbidezza” del materiale di costruzione che, ad intervalli regolari (indicativamente 10.000 km per utilizzo stradale e 5.000 per utilizzo pistaiolo), obbliga a verificare il serraggio del dado di ritegno. La lega leggera infatti con l’utilizzo e la pressione data dal dado di ritegno, tende a sfibrarsi e deformarsi perdendo il suo dimensionamento proprio nell’area più sollecitata e delicata: il calettamento sull’albero motore. Solitamente questo tipo di volani non danno problemi si minimo irregolare e garantiscono risultati tangibili in termini di rapidità al prendere giri facendo perdere linearità di erogazione solo ai bassi regimi.

Una versione più estrema della versione giŕ vista sono o volani in lega leggera modificati anche nelle dimensioni (a volte anche con forme differenti) rispetto agli originali. Ne sono un esempio i volani della americana Nochols. Oltre ad essere soggetti alle stesse problematiche date dai volani “standard” in lega leggera, la loro estrema leggerezza permette al motore di favorire una guida estremamente sportiva, dove il problema di una certa ruvidità ai bassi regimi viene spesso trascurata dal pilota.

Quella che a mio parere è una soluzione affidabile ed economica è la modifica del volano originale, andando a tornirlo sulla parte esterna in modo da diminuire il valore DP2. Se ben fatto si ha un risultato analogo a quello ottenibile montando un volano in lega leggera, ma senza la problematica della verifica del serraggio del dado di ritegno. da notare che, essendo un monolite di acciaio di forma regolare, è possibile alleggerirlo senza dover poi ribilanciarlo dinamicamente. Assolutamente da evitare gli alleggerimenti nella zona prossima al centro del volano, per evitare di assottigliare e/o indebolire una zona estremamente sollecitata.

Solo per fare un esempio e rendersi conto del discorso affrontato poco sopra, questa immagine illustra un volano di un motore Testastretta RS, utilizzato sulle moto ufficiali e private che partecipano ai vari campionati SBK. Si può notare che è veramente ridotto ai minimi termini, tanto da diventare un semplice supporto e distanziale per il gruppo alternatore!! Montare un volano simile su un motore stradale o utilizzato a livello amatoriale in pista, implica più problemi che altro. Basti pensare che con un volano del genere, il regime del minimo deve essere molto alto (anche oltre i 2.000 giri/’) non solo per riuscire a dare all’albero motore sufficiente inerzia dal regime di rotazione, ma anche per evitare che eccessive vibrazioni e contraccolpi di un minimo irregolare danneggino cuscinetti e bronzine di banco.

Infine… OK, tornisco un volano originale… ma a che peso posso arrivare alleggerendolo sul diametro e magari anche andando a sfiancarne la superficie piana? Sarà adatta al mio motore? I pesi che trovate indicati qui sotto si riferiscono a quote che sono state provate e verificate su strada e pista con diverse tipologie di motorizzazione che è indicata a carattere esemplificativo.

Volano originale tornito sul diametro esterno sino al raggiungimento di un peso di circa 1200 grammi. Adatto a pressocchè tutti i motori stradali, con risultati tangibili sul loro funzionamento ma senza essere troppo invasivo per quanto riguarda l’aumento del freno motore. Quasi ininfluente sulla perdita di regolarità al regime di minimo.

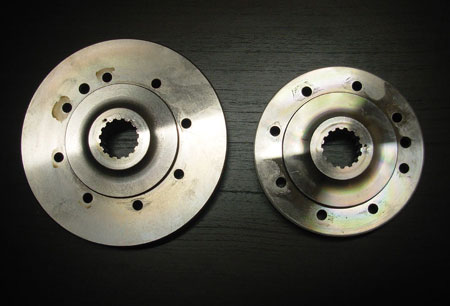

Volano originale tornito sul diametro esterno sino al raggiungimento di un peso di circa 800 grammi. Adatto ai motori stradali con albero motore ed imbiellaggio originali, con risultati molto sensibili sul loro funzionamento nel prendere i giri ma invasivo per quanto riguarda l’aumento del freno motore. Su motori che di serie presentano alberi motori alleggeriti, imbiellaggi in titanio o ingranaggeria alleggerita (motori Testastretta S, tutti gli R, Desmodue 1100 EVO, ecc.) si possono avere problemi di regime del minimo. (nell’immagine, volano di produzione Kbike)

Volano originale tornito sul diametro esterno e fresato sulla superficie sino al raggiungimento di un peso di circa 530-550 grammi. Quasi il massimo alleggerimento possibile per essere tollerato da un motore stradale, pur rendendosi necessario un intervento sulla carburazione per regolarizzare il regime del minimo. Massima velocità nel prendere i giri. Su motori che di serie presentano alberi motori alleggeriti, imbiellaggi in titanio o ingranaggeria alleggerita (motori Testastretta S, tutti gli R, Desmodue 1100 EVO, ecc.) si ha sicuramente la necessità di un regime minimo più alto. (nell’immagine, volano di produzione Kbike)In tutti i casi non si perde la capacità di allungare del motore: considerate che sui motori di serie si hanno ampi margini di “peso” a livello di imbiellaggio tanto che – in teoria e con un regime del minimo opportunamente regolato – un motore potrebbe girare anche senza il volano montato!! Personalmente su moto ad uso solo-pista, sia con alberi motori standard che alleggeriti e motori pressocchè di serie ma come anche piuttosto “pompati” ho provato con soddisfazione volani dal peso di soli 450 grammi… ripeto: motori ad uso solo-pista!!

Anche nei motori più recenti, della serie Superquadro (Panigale V2, in tutte le cilindrate) e V4, è possibile intervenire sull’alleggerimento del volano.