Il monobraccio è oramai un distinguo delle Ducati, di tutte le serie e modelli. Il fatto di acquistare una “entry level” di una serie ha però come rovescio della medaglia la presenza del comparto ciclistico con un (efficientissimo, per altro!!) bibraccio. Ecco come un Socio – brod – ha risolto brillantemente le problematiche di un up-grade decisamente interessante al suo M696!!

Cronistoria fotografica di tutto quanto è stato necessario fare per trapiantare un forcellone monobraccio di un Monster 1100 su un Monster 696. Non so quanto e se possa essere utile una guida di questo lavoro ma sicuramente io ne avrei voluta trovare una ad inizio lavori. Tralasciando le solite domande del perché lo fai, quanto ti costa comprarlo fatto, mi piace più il bibraccio del mono e tutte le considerazioni di contorno, elenco le tappe che ho dovuto affrontare per passare dall’originale bibraccio al monobraccio delle sorelle maggiori 796 e 1100. Anche solo a colpo d’occhio, la differenza è notevole fra come era in origine e dopo l’up-grade:

Per prima cosa procurarsi un Monobraccio di derivazione Monster 796 o 1100 i quali hanno le medesime misure per connetterlo ai semicarter del motore 696. Sia queste misure che il centraggio ruota risultano plug ‘n’ play, quindi compatibili senza modifiche straordinarie. Come si può vedere dalla foto, ho trovato un monobraccio completo di tutto. Mozzo, disco, eccentrico, cerchio e pneumatico nuovo! Alcuni di questi elementi costano parecchio se presi singolarmente. Consiglio di non partire nemmeno se non si dispone di tutto già dall’inizio!!

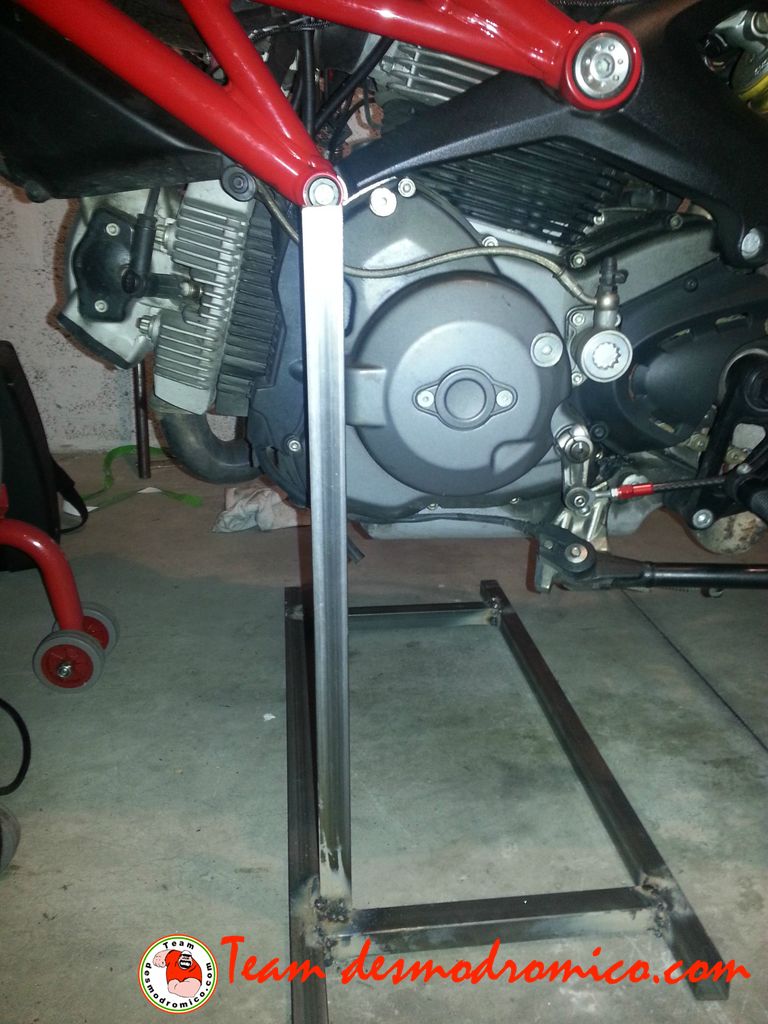

Come prima cosa ho dovuto pensare a come “ponteggiare” la moto per eseguire i lavori su un supporto stabile e in sicurezza. Alcune fasi sono delicate e si rischia di fare dei danni specie se si lavora da soli come il sottoscritto. Alcuni hanno risolto con una scala e delle cinghie ma il risultato è instabile .

Altri con dei cavalletti da coppa o degli spessori di fortuna ma mi sembravano sempre un po instabili e in più si rischia di fare dei danni ai carter in alluminio non propriamente fatti per sopportare il peso della moto. Ho deciso di autocostruirmi un ponteggio vero e proprio sfruttando i fori del telaio (in acciaio) e quelli dell’innesto del telaietto reggisella. Non avevo mai saldato, quindi l’aspetto delle saldature non è il massimo ma vi posso assicurare che erano solide e sovradimensionate. Una volta bloccata la moto almeno su 3 punti potevo rimuovere i cavalletti e gestire i lavori senza il patema d’animo che cadesse o che si spostasse ad ogni sforzo (cliccate sulle foto per vedere in qualità migliore le fattezze del supporto).

Per rimuovere il forcellone originale si procede con lo smontare le pedane ( qui after market) , il pignone allentando anche l’attuatore asta frizione, catena e l’ammortizzatore dal dado che lo collega al telaietto reggisella.

Ora si vedono i monconi del perno pivot in sede , bloccati da due anelli seeger.

Si rimuovono entrambi e si svita un bullone che tiene calettato il perno al forcellone ed è nascosto sotto la guida catena! Si sfila il perno picchiettando con un martello gommato dalla parte destra ( lato frizione ) verso la parte sinistra ( lato volano) . Fare attenzione a questa fase! Quando parte del perno scorre dentro i semicarter il forcellone può muoversi,rendendo più difficile lo scorrimento del perno e rischiando di rovinarlo o rovinare i cuscinetti a rulli all’interno del semicarter . Tenere il forcellone fermo e orizzontale aiutandosi con un cristiano o con il cavalletto posteriore!

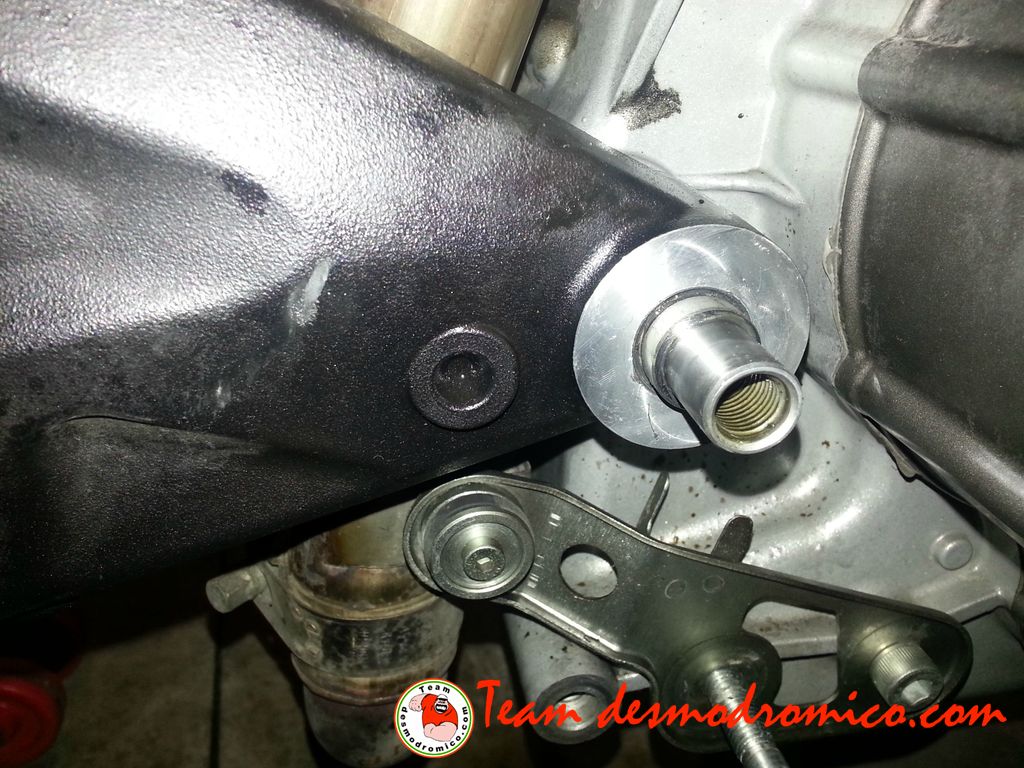

Sfilato il perno il forcellone non è più vincolato e può essere messo via. E’ importante raccogliere i rasamenti che sono presenti tra i bracci del forcellone e i semicarter. Sono di numero e spessore variabile e montati in ducati verificandone il gioco con apposito spessimetro! L’uso dei due manuali di officina ( 696 e 1100 ) è di sicuro vantaggio per fare un lavoro sicuro e non improvvisato. In questa fase è importante avere un luogo di lavoro pulito e senza polvere o residui metallici che potrebbero danneggiare i rasamenti e il perno.

Lo stesso perno, dopo una ripulita e un velo di grasso al bisolfuro di molibdeno, viene utilizzato per vincolare il forcellone monobraccio con la procedura opposta. Si posiziona in asse, e si inserisce il perno da sinistra verso destra. Facendo attenzione ai rasamenti! Momento delicato, smadonnamenti e dita peste accompagnano piacevoli ore in garage dove si suda con 5 gradi.. Una volta in sede si ricollega l’ammortizzatore, il bullone nascosto di cui sopra, e si controlla che le distanze tra la sede degli anelli seeger e i bracci del forcellone siano uguali. Il forcellone è montato ma il lavoro è tutt’altro che terminato.

Molti lavoretti di affinamento consentono di passare da un bel manichino ad una moto finita. A cominciare con la sostituzione della corona con una che consenta di conservare il rapporto finale adatto al 696. Almeno 45 denti di corona con pignone da 15 e catena pignone e corona con passo da 520 per risparmiare attriti e ottimizzare la trasmissione. La gomma da 180 di sezione e 55 di altezza allunga un po il rapporto finale. Tenetene conto! Io ho optato per una corona da 47 denti, e visto che era da cambiare ne ho preso una decente.

Poi se come a me trovate un impianto ABS dovrete anche rimuovere la ruota fonica, sostituire il sensore della stessa con quello del 696 o di un 1100 non-ABS e cambiare anche la piastra porta pinza con una predisposta per questo sensore. Nonostante questo la lettura della velocità difettera di un terzo perché il sensore anzi, la dashboard si aspettano la lettura di 6 bulloni ad ogni giro ma questo cerchio è fissato con soli 4. Si dovrebbe costruire un disco in materiale neutro con 6 parti metalliche equidistanti per riportare la lettura corretta o risettare via software la centralina del cruscotto. ( da fare.. ) Ricollegare il tubo freni posteriore alla pompa, rimontare le pedane chiudere tutto con la dinamometrica ai valori stabiliti nel manuale.