Spesso la difficoltà di avviamento a caldo, irregolarità del regime del minimo (con conseguente lancetta contagiri ballerina) sino ad arrivare nei casi più gravi ad irregolarità di erogazione, sono causati da una errata regolazione del traferro (distanza sensore-ruota dentata) del/i sensore/i giri e fase motore.

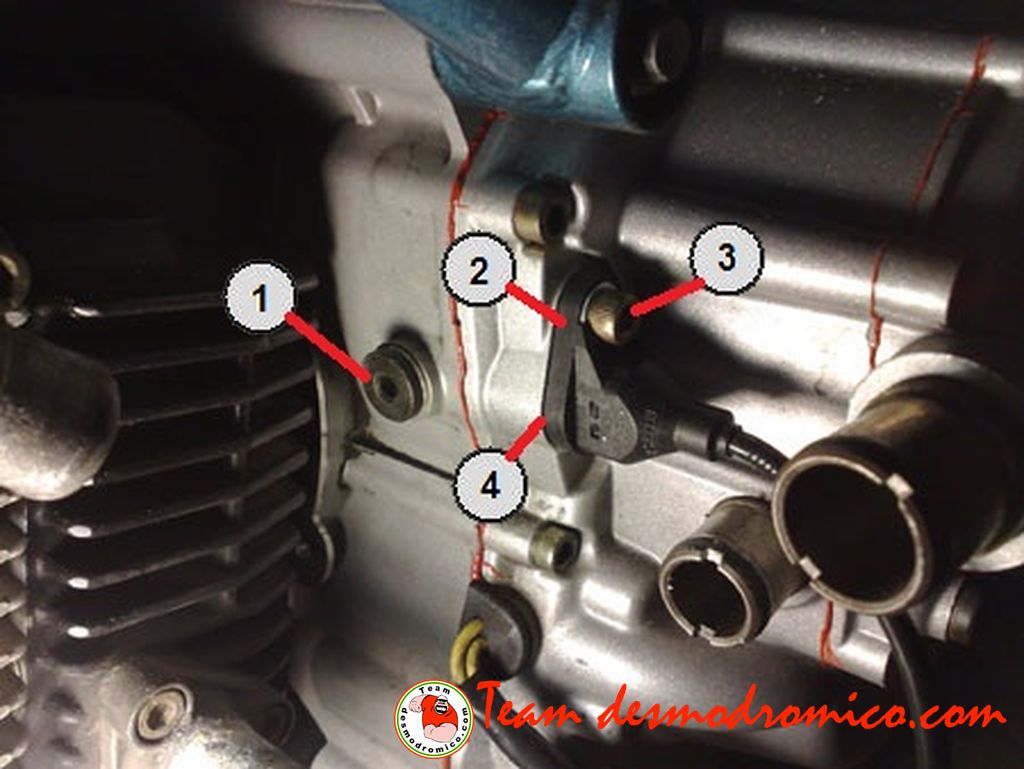

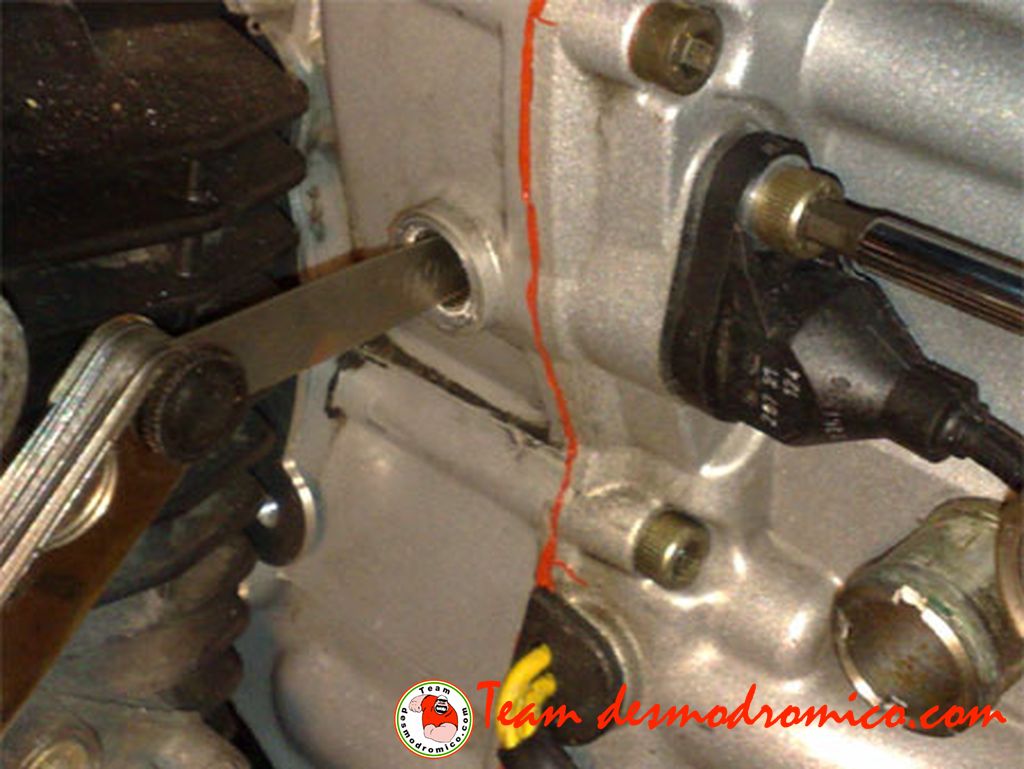

Questa è la zona dove si andrà ad operare per regolare la distanza fra la ruota dentata di rinvio di comando delle pulegge condotte ed il sensore di Hall fase/giri del motore:

1. tappo ispezione;

2. sensore di Hall;

3. vite a brugola da 5 mm.;

4. spessore (fra il sensore ed il carter motore).

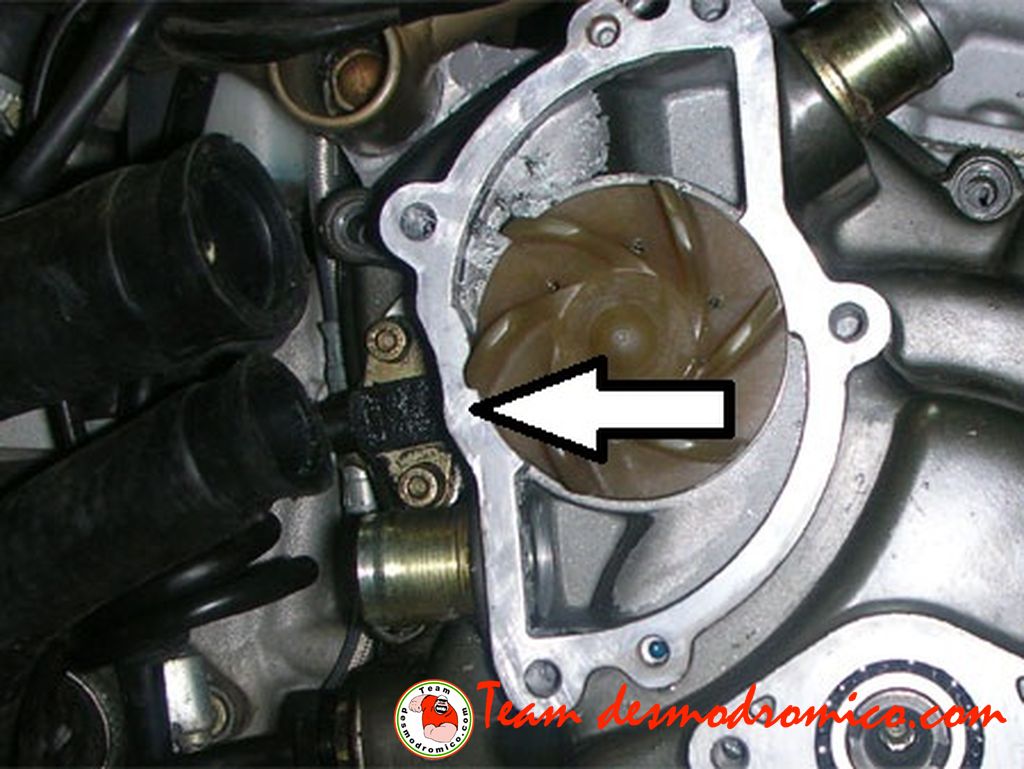

Come si può notare, l’immagine mette in evidenza i condotti per il raffreddamento ad acqua che di fatto rendono alquanto macchinosa l’operazione sui motori raffreddati a liquido. Infatti, per riuscire a lavorare decentemente su questa famiglia di motori è necessario:

- svuotare il circuito di raffreddamento;

- staccare il tubo di raffreddamento che parte dal coperchio pompa acqua;

- operare sulla distanza del sensore;

- rimontare il il tubo di raffreddamento che parte dal coperchio pompa acqua;

- ripristinare il liquido di raffreddamento.

Sui motori raffreddati ad aria, oltre a qualche sovrastruttura facilmente smontabile, non ci sono particolari problemi. Sui modelli SBK 749-999 la difficoltà ulteriore è data dalla necessità di andare a smontare tutto il supporto batteria/centralina.

Sui motori di qualche anno fà (748 – 916 – St2, ecc.) il sensoregiri/ fase è montato sul carter motore con due brugole da 4 mm. ma sostanzialmente la procedura è la stessa dei motori più recenti (sensore evidenziato dalla freccia).

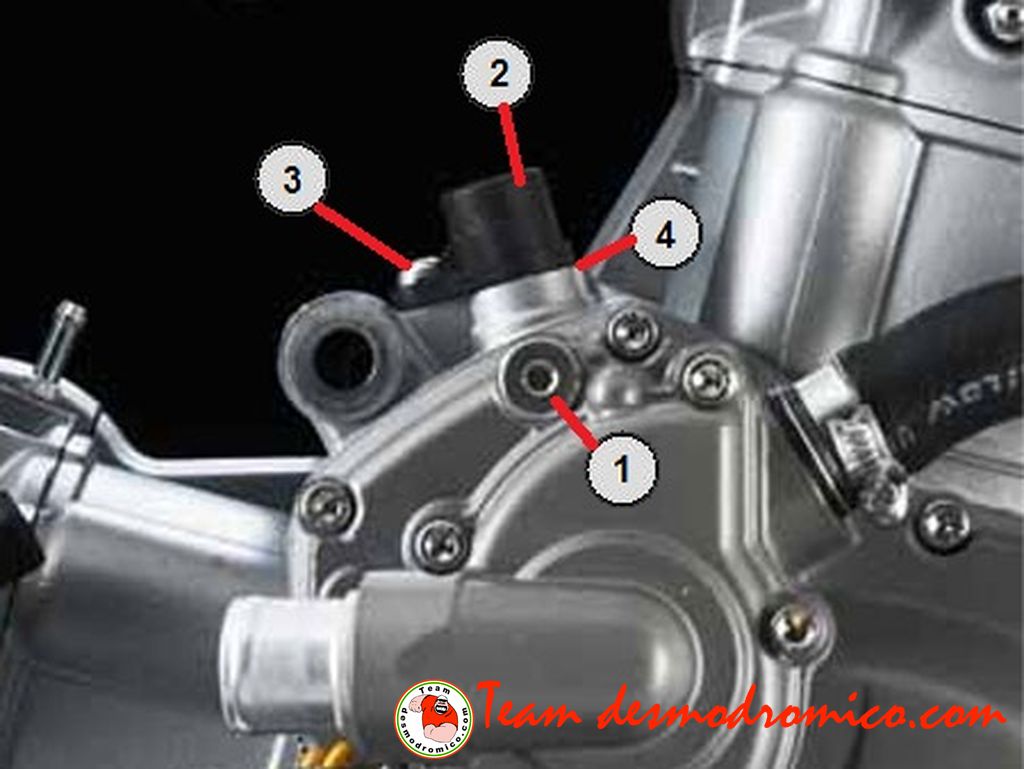

Sugli ultimi 848/1098/1198 – 696 – 796 – 1100EVO il sensore fase/giri si trova montato nella zona superiore del basamento motore, proprio sopra la pompa acqua e conseguentemente, il tappo ispezione si trova appena sopra al coperchio pompa acqua.

Alcuni motori del passato che utilizzavano la centralina di controllo motore modello IAW P8 (916 SP, ad esempio) hanno separato il sensore fase dal sensore giri. Il sensore fase motore è posizionato in modo standard mentre il sensore giri è posizionato alla base del cilindro verticale. I motori più recenti (996 SPS ad esempio) hanno i sensori fermati da una sola brugola.

1. tappo ispezione;

2. sensore di Hall;

3. vite a brugola;

4. spessore (fra il sensore ed il carter motore).

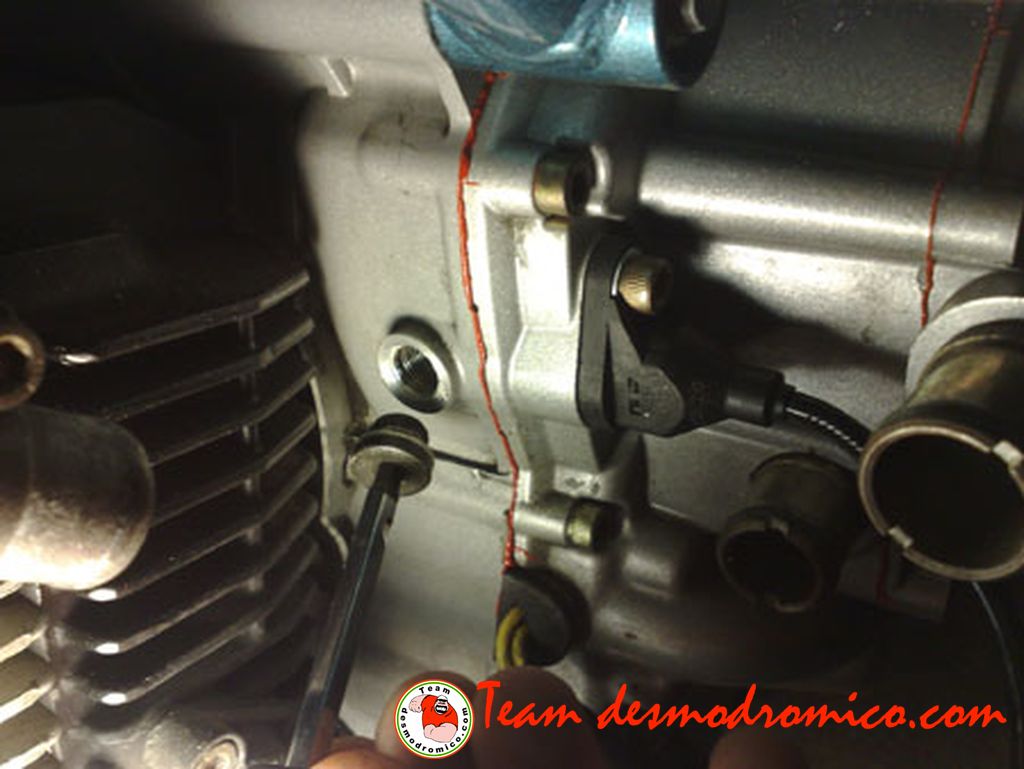

Come anticipato, la procedura è comunque analoga per tutti i tipi/modelli di sensore. Anzitutto portate il cilindro orizzontale al PMS in fase di scoppio, facendo collimare il riferimento della puleggia condotta con il riferimento fisso sul carter motore destro (date un’occhiatina QUI). Ora si potrà smontare il tappo ispezione con una brugola da 5 mm..

Inserite una lama di spessimetro attraverso il foro del tappo di ispezione e verificate che il traferro fra il sensore e l’ingranaggio sia compreso fra 0,6 e 0,8 mm.. Personalmente ho sempre regolato il traferro cercandomi di tenere in questo range con ottimi risultati, sia si trattasse del sensore fase che giri. Eventualmente vi trovaste con un valore differente, smontate la/le brugole di ritegno del sensore. Sistemato il giusto valore di traferro, si procede con il serraggio del sensore a 10-11 NM e del tappo ispezione e relativa rondella di tenuta (non è una cattiva abitudine metterne una nuova…) a 15 NM.

Le guarnizioni/spessore sono vendute in diverse misure (a lato un esempio di guarnizione/spessore dei motori più recenti). E possibile anche autocostruirsele utilizzando, ad esempio, dei fogli di rame di spessore calibrato.