Una frizione troppo rumorosa, il cambio duro ed impreciso, la difficoltà a trovare il folle o, nel peggiore dei casi, quando il motore prende i giri ma non si ha una corrispondente spinta (frizione che slitta) oppure quando a frizione innestata e marcia inserita la moto tende a muoversi… beh, è decisamente giunto il momento di revisionare il pacco dischi frizione. Solitamente il consumo della frizione è dovuto al normale utilizzo e dipende molto da come la si “trapazza”. Qualcuno riesce a finirla dopo 10.000 km, altri arrivano ai 40.000!! Solitamente il primo step di intervento riguarda la revisione/sostituzione dei dischi guarniti (dischi conduttori) mentre i dischi lisci (dischi condotti) normalmente hanno una durata almeno doppia se non tripla rispetto ai primi.

I dischi conduttori possono presentare due problemi: il consumo dei dentelli con cui lavorano sulla campana frizione ed il consumo del materiale di attrito. In entrambi i casi, se oltre certi limiti di consumo, devono essere sostituiti. I dischi condotti devono essere controllati nella loro forma per verificarne la planarità e la pista di lavoro con i dischi conduttori per verificare la eventuale presenza di rigature o segni di strisciamento che ne potrebbero inficiare l’efficienza.

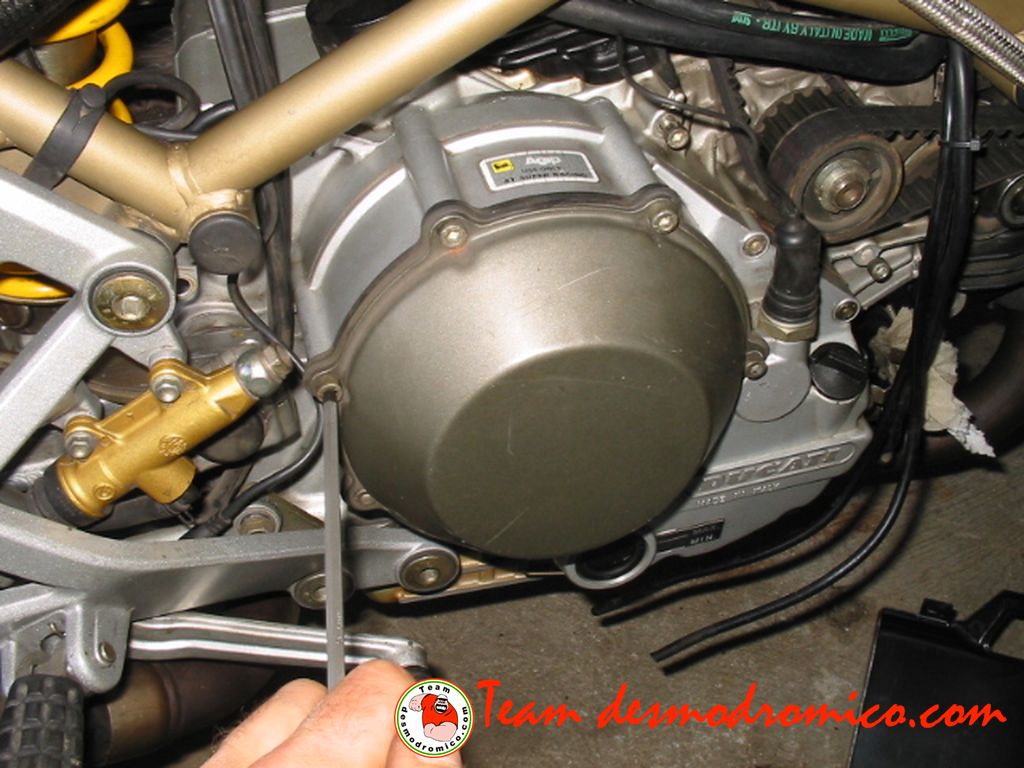

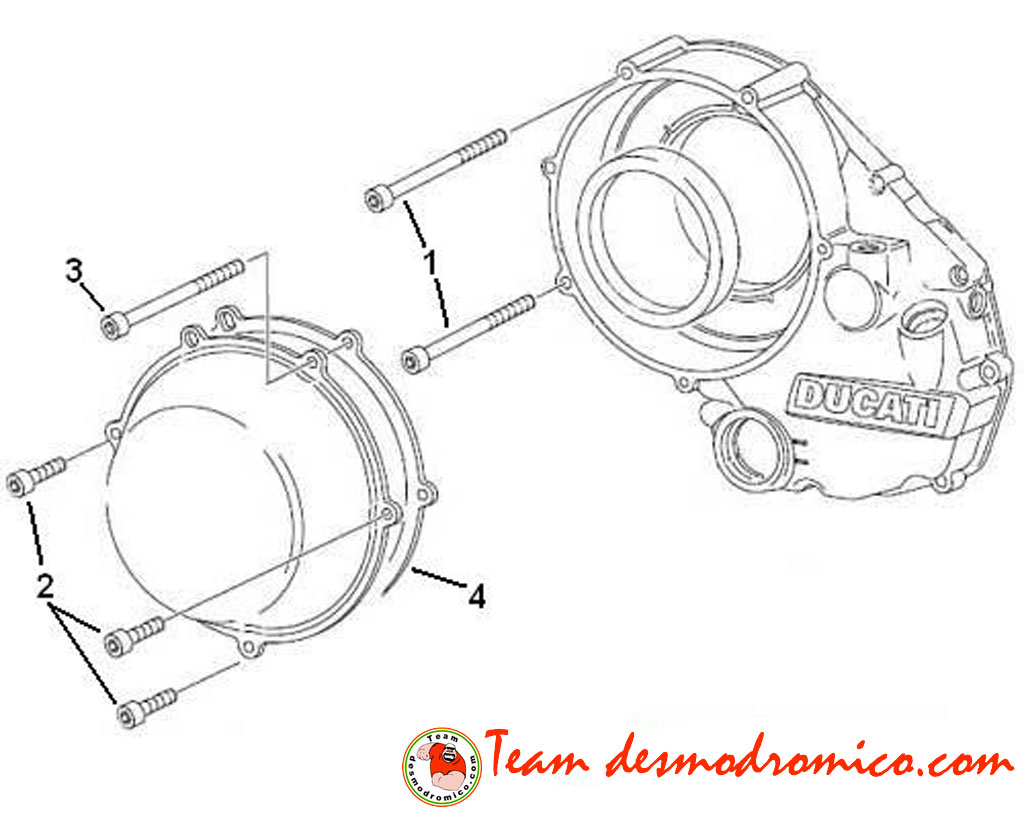

Si inizia con lo smontare il coperchio frizione e la relativa guarnizione in gomma (n. 4), utlizzando una chiave a brugola da 5 mm.. E’ possibile smontare il coperchio smontanto solo le viti n. 2 e 3. La viti n. 1 possono restare montate sul carter motore.

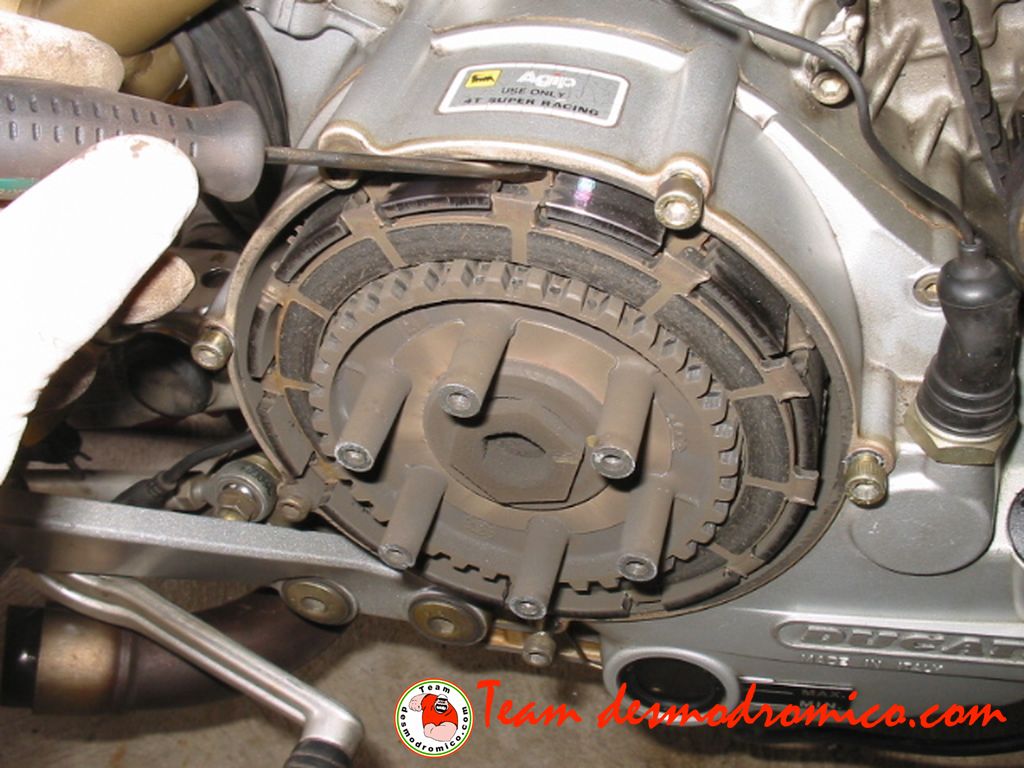

In questa immagine si può notare che i dischi conduttori (o guarniti) sono oramai troppo consumati. Ducati prescrive un gioco fra campana e dente del disco di 0,6 mm.. In questo caso è assolutamente necessario sostituire il gruppo dischi conduttori.

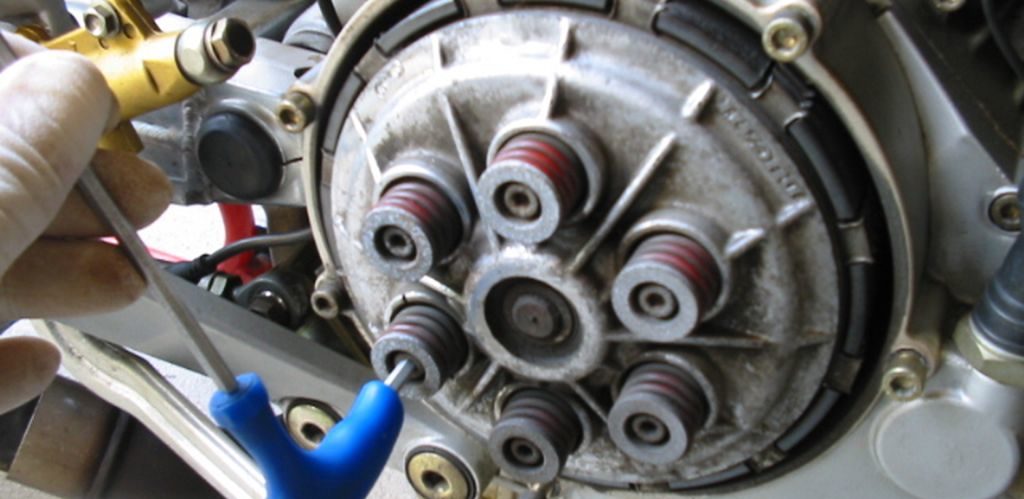

Si procede con lo smontaggio delle sei viti con testa a brugola da 6 mm. che trattengono le molle del piatto spingidisco. Svitatele con un ordine diagonale incrociato. Si possono svitare tranquillamente, non si rischia che partano dalla loro sede una volta allentate! Insieme alle viti sfilate di pezzo sia le mole che lo scodellino di guida.

Ora sfilate lo spingidisco. Fate estremamente attenzione a sfilare lentamente l’asta frizione! L’ottimale sarebbe riuscire a sfilarla dal lato del pistoncino idraulico, liberandola dalla ogiva di tenuta posta sullo spingidisco (al centro del cuscinetto dello spingidisco). Con un pochino di pazienza ci si riesce.

Sui modelli più recenti (introdotta indicativamente dai MY2007), si ha una piccola differenza nella forma dell’asta frizione, lato attuatore: è presente una spina che serve per non far ruotare l’asta spingidisco – infilandosi in una apposita cava sul supporto dell’attuatore – e di conseguenza non permette la sua estrazione lato piattello. O si libera prevenivamente detta spina o con un pò di pazienza si sfila l’asta dall’ogiva del piattello, lasciandola quindi montata sul motore. Nelle immagini sotto, potete notare la differenza fra le due aste spingidisco.

Usando un giravite sfilate l’intero gruppo di dischi. Una volta sfilati procedete ad una accurata pulizia di tutto il gruppo campana e tamburo frizione eliminando ogni traccia di impurità.

Controlli da effettuare:

- Verificare lo stato di campana e tamburo frizione. Le cave di innesto con i dischi non devono essere consumati in modo tale da precludere lo scorrimento dei dischi stessi nelle cave.

- Verificare la lunghezza delle molle con un calibro. La loro lunghezza non deve essere inferiore a 36,5 mm..

- Verificare lo spessore dei dischi conduttori. Non deve essere inferiore a 2,3 mm..

- Verificate su un piano e con uno spessimetro la planarità dei dischi conduttori. Non devono avere un errore di planarità superiore a 0,2 mm..

- Verificate lo stato dei dischi conduttori. Non devono apparire bruciature, solchi o deformazioni.

- Controllate lo stato del cuscinetto a sfere del piattello spingidisco. Eventualmente presentasse impuntamenti, grippaggi o risultasse con un gioco eccessivo andrà sostituito con uno analogo (misure 32x12x10 – esempio: SKF 6201-2RS2/C3GW)

- Verificate lo stato del disco condotto bombato. Questo dovrà essere appoggiato su un piano e si dovrà verificare che abbia un lato concavo, riconoscibile da una bulinatura in corrispondenza dell’intaglio sul bordo esterno. Nel caso sia “appiattito” potrà essere sostituito. Dico “potrà” perchè la sua forma convessa non è fondamentale, ma utile all’apertura del pacco dischi quando si innesta la frizione ed alla modulabilità in fase di stacco.

Sequenza dischi frizione

La sequenza dei dischi (eventualmente nuovi) è molto importante. Qui trovate riportati alcuni esempi di montaggio. Importante! La posizione del disco bombato è indicata da un segno:

- ( ==> verso l’esterno

- ) ==> verso l’interno

Come riconoscere con esattezza un disco bombato? Credo che una immagine sia più esplicativa di tante spiegazioni!! Il disco bombato presenta sulla faccia concava una bulinatura (indicata dalla freccia rossa) in presenza dell’intaglio sul bordo esterno. I dischi bombati standard hanno uno spessore di 1,5 mm.. Nelle sequenze standard dei dischi frizione, il disco bombato è montato correttamente quando – infilandolo sul tamburo frizione – si ha la bulinatura a vista ovvero rivolta verso l’esterno del motore.

Ponendo per:

- A = disco conduttore (3 mm.)

- B = disco condotto (2 mm.)

- C = disco condotto bombato (1,5 mm.)

Tutte le sequenze sono indicate partendo dall’interno.

Sequenza/Sequence 1

interno/inside ==> B – B – A – C( – A – B – A – B – A – B – A – B – A – B – A – B<== spingidisco/pressure plate

(modelli più recenti / new model)

Sequenza/Sequence 2

interno/inside ==> B – B – A – C( – A – B* – A – B* – A – B* – A – B* – A – B*- A – B* – A – B<== spingidisco/pressure plate

(1198 – 1198S – M1100 – M1100S) B* = 1,5 mm.

Sequenza/Sequence 3

interno/inside ==> B* – B* – A – C( – A – B* – A – B* – A – B* – A – B* – A – B*- A – B* – A – B*<== spingidisco/pressure plate

(1098 – 1098S) B* = 1,5 mm.

Sequenza/Sequence 4

interno/inside ==> B – B* – A – C( – A – B – A – B – A – B – A – B – A – )C – A – B*<== spingidisco/pressure plate

(modelli R frizione standard/ R model standard clutch) B* = 1,5 mm.

Sequenza/Sequence 5

interno/inside ==> B – C( – A* – B* – A* – B – A* – B – A* – B – A* – B – A* – B – A* – B* – A* – )C <== spingidisco/pressure plate

(modelli SP-SPS / SP-SPS model) A* = 2,5 mm. B* = 1,5 mm.

Sequenza/Sequence 6

interno/inside ==> A* – C( – A – B – A – B – A – B – A – B – A – B – A – B – A – )C <== spingidisco/pressure plate

(modelli più vecchi / old model) * disco conduttore speciale: con un solo lato guarnito/special driving plate: only one surface with friction material

Rimontare il piattello, mettendo una puntina di grasso all’interno dell’ogiva. Il piattello spingidisco deve essere montato in modo tale che l’intaglio presente su uno dei fori per le molle sia in corrispondenza dell’intaglio presente su una delle sei colonnine.

In ogni sede inserite una molla, uno scodellino ed iniziate ad avvitare le viti portandole a battuta procedendo con un ordine diagonale incrociato dopo averle lubrificate con del grasso multiuso. Tirate quindi le viti a 5-6 NM.

E’ ora possibile riposizionare la guarnizione in gomma e quindi il coperchio frizione. Le viti del coperchio frizione vanno tirate a 10 – 11 NM. Sarà necessario procedere ad un breve periodo di rodaggio per far assestare i dischi frizione.