Una frizione troppo rumorosa, il cambio duro ed impreciso, la difficoltà a trovare il folle o, nel peggiore dei casi, quando il motore prende i giri ma non si ha una corrispondente spinta (frizione che slitta) oppure quando a frizione innestata e marcia inserita la moto tende a muoversi… beh, è decisamente giunto il momento di revisionare il pacco dischi frizione. Solitamente il consumo della frizione è dovuto al normale utilizzo e dipende molto da come la si “trapazza”. Qualcuno riesce a finirla dopo 10.000 km, altri arrivano ai 40.000!! Solitamente il primo step di intervento riguarda la revisione/sostituzione dei dischi guarniti (dischi conduttori) mentre i dischi lisci (dischi condotti) normalmente hanno una durata almeno doppia se non tripla rispetto ai primi. I dischi conduttori possono presentare due problemi: il consumo dei dentelli con cui lavorano sulla campana frizione ed il consumo del materiale di attrito. In entrambi i casi, se oltre certi limiti di consumo, devono essere sostituiti. I dischi condotti devono essere controllati nella loro forma per verificarne la planarità e la pista di lavoro con i dischi conduttori per verificare la eventuale presenza di rigature o segni di strisciamento che ne potrebbero inficiare l’efficienza.

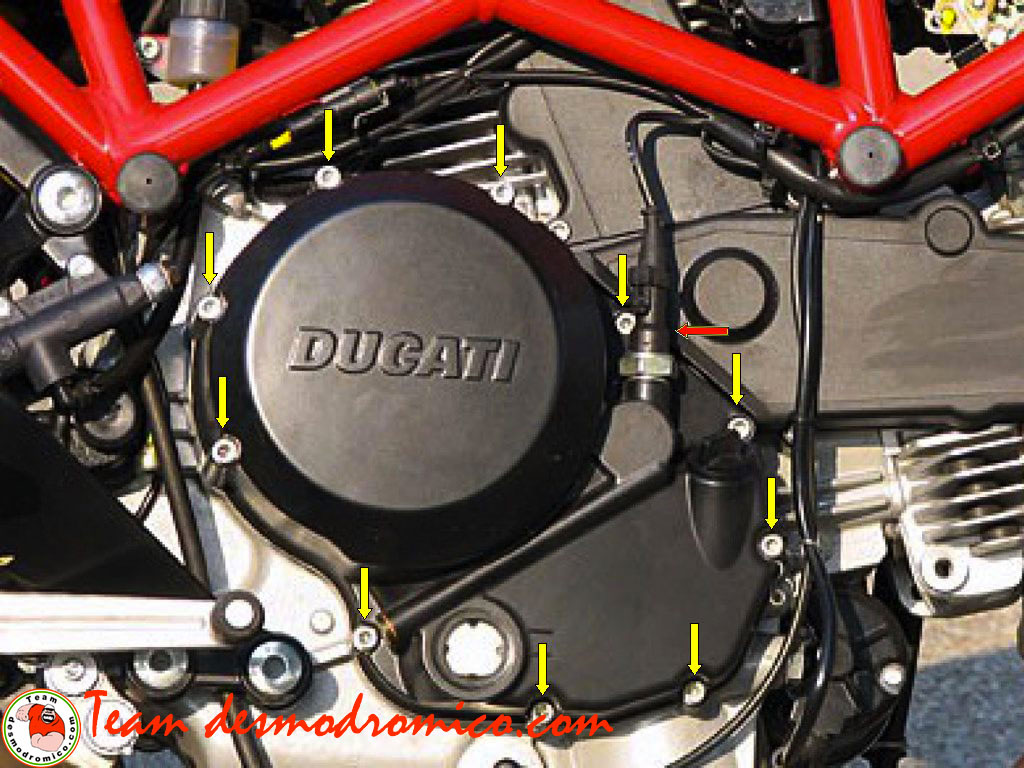

In questa immagine sono evidenziate le posizioni delle viti che dovranno essere smontate dal basamento per svincolare il semicarter frizione (frecce gialle) ed il pressostato olio (freccia rossa). Prendete nota della posizione di ciascuna vite che smontate e della sua esatta posizione sul carter motore in modo da evitare di sbagliare il loro posizionamento al rimontaggio. Sotto la testa della vite che si trova appena sotto al tappo di carico dell’olio (comunque, la più prossima al cilindro orizzontale) troverete una graffetta di acciaio che serve per fermare correttamente i fili elettrici del sensore temperatura olio al cruscotto ed il filo che porta la corrente al motorino avviamento: prendete nota della sua posizione.

Le operazioni preliminari allo smontaggio del semicarter sono:

- scarico olio motore

- scollegamento cablaggio e smontaggio pressostato olio (chiave esagonale da 24 mm.)

Si procede quindi allo smontaggio di tutte le viti del semicarter. Aiutandovi con un mazzolo in gomma, colpendolo lungo il perimetro di giunzione con dei colpetti, staccate progressivamente il semicarter dal basamento.

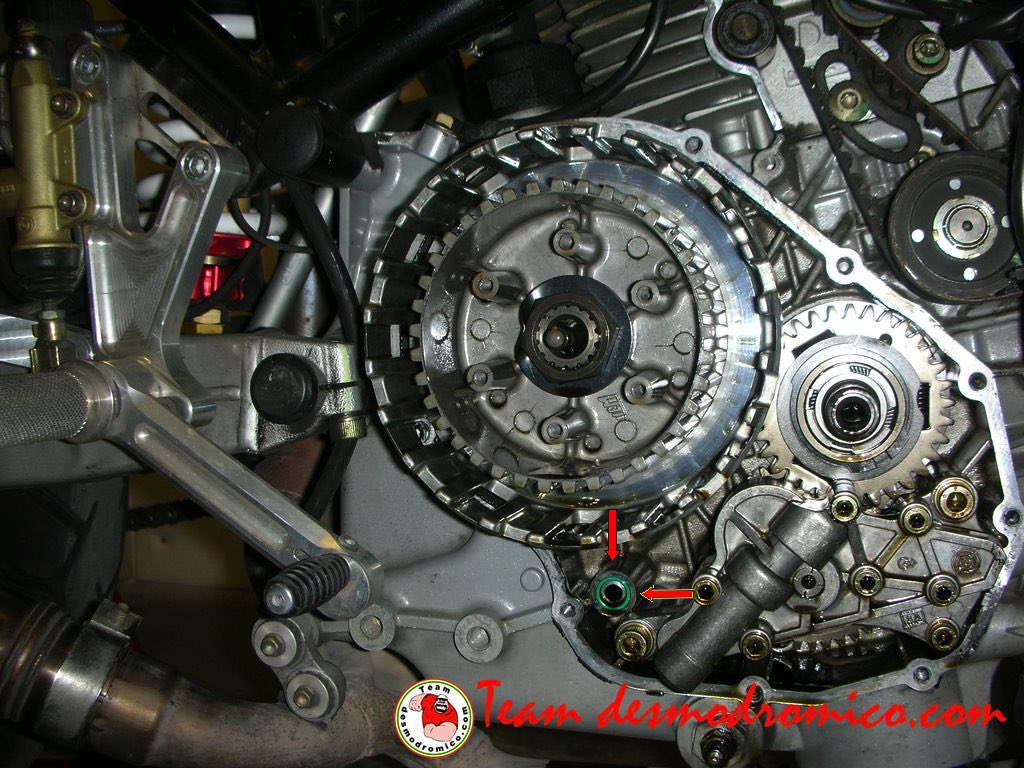

Una volta smontato il semicarter si procede ad una accurata pulizia dell’olio residuo e dalla pasta per guarnizioni. Prestate la massima attenzione a non perdere l’o-ring (cerchiato in rosso). In questa immagine, due frecce rosse evidenziano un o-ring che da tenuta fra il carter motore ed il semicarter frizione lungo il condotto di mandata dell’olio che, normalmente, rimane nella posizione evidenziata, all’interno di una apposita cava. ATTENZIONE!! Spesso, all’apertura del carter cade in terra e viene dimenticato al momento del rimontaggio, così che al riavvio del motore avremo la conseguente spia del pressostato che resta accesa e, se non si spegne subito il motore, altissimo rischio di fondere le bronzine di biella!!

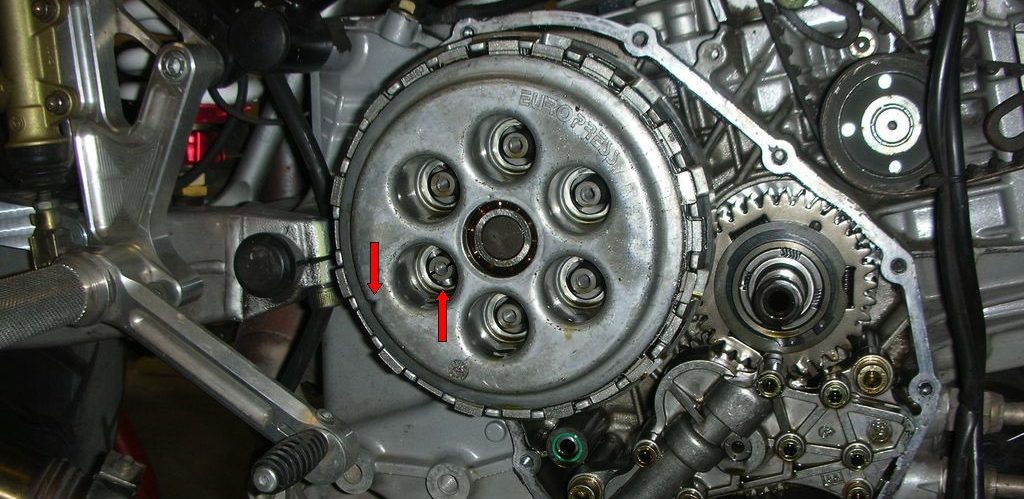

In questa immagine si vede come deve risultare un gruppo frizione in ottimo stato. E’ ora possibile smontare le sei viti che trattengono in sede gli scodellini e le molle frizione. Smontate le viti viene via, semplicemente sfilandolo, il piattello spingidisco completo di perno di comando frizione. A questo punto, aiutandosi con un giravite a testa piatta è possibile sfilare l’intero pacco dischi.

Controlli da effettuare:

- Verificare lo stato di campana e tamburo frizione. Le cave di innesto con i dischi non devono essere consumati in modo tale da precludere lo scorrimento dei dischi stessi nelle cave.

- Verificare la lunghezza delle molle con un calibro. La loro lunghezza non deve essere inferiore a 36,5 mm..

- Verificare lo spessore dei dischi conduttori. Non deve essere inferiore a 3,5 mm..

- Verificate su un piano e con uno spessimetro la planarità dei dischi conduttori. Non devono avere un errore di planarità superiore a 0,2 mm..

- Verificate lo stato dei dischi conduttori. Non devono apparire bruciature, solchi o deformazioni.

- Controllate lo stato del cuscinetto a sfere del piattello spingidisco.

Fatti tutti i controlli è possibile rimontare o sostituire i dischi frizione. Vi consiglio di bagnare i dischi guarniti con olio motore prima di procedere. Fate attenzione ai dischi condotti: hanno un piccolo intaglio. Montate i dischi condotti in modo da alternare di 180° la posizione dell’intaglio di ciascun disco rispetto al successivo, in modo da aiutare ulteriormente il drenaggio dell’olio dai dischi guarniti. La sequenza di montaggio dei dischi:

- A = disco guarnito (conduttore)

- B = disco condotto

interno ==> A – B – A – B – A – B – A – B – A – B – A – B – A – B – A – B – A <== spingidisco

Il piattello spingidisco deve essere montato in modo tale che l’intaglio presente su uno dei fori per le molle sia in corrispondenza dell’intaglio presente su una delle sei colonnine.

Pulite accuratamente gli scodellini molla e le relative viti prima di accoppiarle per il montaggio. E’ possibile spessorare gli scodellini molla con delle rondelle adatte in modo da garantire più carico alle molle, utile in caso di motore preparato.

In ogni sede inserite una molla, uno scodellino ed iniziate ad avvitare le viti portandole a battuta procedendo con un ordine diagonale incrociato dopo averle lubrificate con del grasso multiuso. Tirate quindi le viti a 5-6 NM.

Sgrassato e ripulito con attenzione il bordo di accoppiamento del coperchio frizione, si potrà applicare un velo continuo di pasta siliconica. Prima di rimontare il carter aspettate un 20 minuti ch la pasta siliconica abbia iniziato a polimerizzare.

ATTENZIONE!! Posizionate correttamente l’o-ring di tenuta della condotta olio descritto allo smontaggio semicarter frizione, all’interno della sede predisposta, evidenziata da due frecce rosse in questa foto. Eventualmente aiutatelo e restare in sede con un velo di pasta motore.

Ora si può procedere al montaggio del semicarter frizione, facendo attenzione al suo centraggio. Unitelo al basamento motore avvicinandolo avvitando in senso diagonale incrociato le viti di tenuta, tenendolo parallelo al basamento stesso. Rimontate le viti esattamente come avevate preso nota all’atto del montaggio. Il pressostato andrà tirato a 10NM.