la pompa assiale e/o radiale sfrutta due principi: TORCHIO IDRAULICO e LEVA

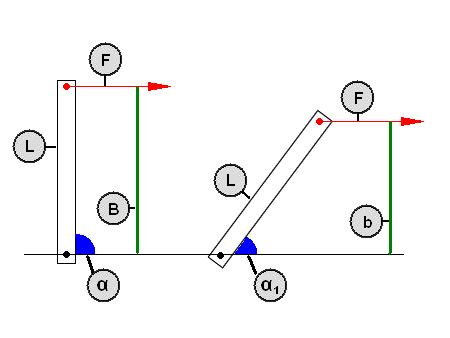

In una leva L, il massimo valore del braccio di leva B si ha quando l’angolo alfa compreso fra la leva stessa L ed il piano di lavoro è pari a 90 gradi. Nell’immagine a sinistra si può chiaramente vedere che al diminuire dell’angolo compreso fra la leva L ed il piano di lavoro – ora divenuto alfa1 – il valore del braccio di leva passa da un valore B a un valore più piccolo b.

Detto quanto, appare evidente che una pompa freno avrà la sua massima potenza frenante e la massima linearità di funzionamento nel momento in cui la leva si troverà a formare un angolo retto con il vettore della forza applicata e di conseguenza quando il vettore forza si troverà parallelo al pistoncino che scorre all’interno del corpo della pompa.

Il principio di lavoro di una pompa idraulica (freno o frizione che sia) è basato sul teorema del “torchio idraulico”, applicazione pratica del principio di Pascal sulla meccanica dei fluidi. Esso è costituito da cilindri collegati tramite un tubo; i due cilindri presentano sezioni molto diverse. e al loro interno scorrono due pistoni a tenuta. Applicando al pistone del cilindro c una forza f, la pressione corrispondente è Esso è costituito da cilindri collegati tramite un tubo; i due cilindri presentano sezioni molto diverse. e al loro interno scorrono due pistoni a tenuta. Applicando al pistone del cilindro c una forza f, la pressione corrispondente è p=f/s e per il principio di Pascal, questa pressione si propaga in ogni punto del fluido e si eserciterà anche sul pistone del cilindro C. Si avrà quindi p=F/S. Si ottiene quindi che F=f(S/s) e sapendo quindi che S è molto più grande di s e che anche F è molto maggiore di f, appare evidente che il torchio idraulico è una macchina vantaggiosa in quanto applicando una forza f si ottiene una forza F molto maggiore di quella applicata.

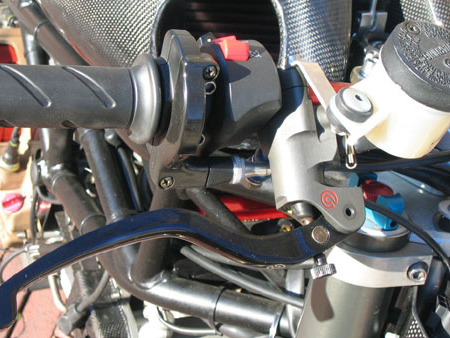

Il reale vantaggio di una pompa radiale rispetto ad una pompa assiale stà quindi nella sua linearità di funzionamento che aumenta il feeling con il comando. La pompa al manubrio si comporta come una leva, riducendo la corsa ed aumentando la forza applicata. La forza applicata però non è propriamente lineare a causa della rotazione della leva sul suo perno ed allo scorrere del pistoncino che varia sempre l’angolo di applicazione della forza. Per questo le pompe sono costruite in modo tale che a riposo la leva formi un angolo acuto rispetto all’asse di lavoro del pistoncino: al momento dell’azionamento si avrà la massima applicazione della forza quando la spinta sarà parallela all’asse del pistoncino e quindi nel momento in cui – per le pompe assiali – la leva sarà in asse al pistoncino o – per le pompe radiali – ortogonale all’asse del pistoncino. E’ proprio questa differenza di posizione della leva rispetto al pistoncino che caratterizza la linearità e sensibilità di funzionamento fra le due tipologie di pompa.

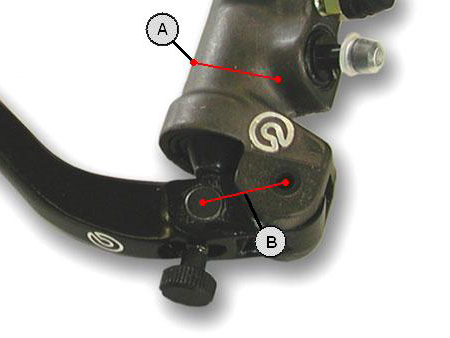

In particolare, sinché si tratta di diametri del pistoncino limitati (e con una risposta meno pronta), come per le classiche assiali PS16, la differenza fra le due tipologie non è sostanziale, mentre nel momento in cui si tratta di diametri pistoncino più grandi (con una risposta più pronta) la pompa radiale dà dei vantaggi tangibili. La costruzione stessa della pompa radiale permette di sfruttare al meglio la linearità e sensibilità di funzionamento. Oltretutto, un diametro maggiore del pistoncino crea problemi di ingombro se applicato ad una pompa di tipo assiale. Le caratteristiche tecniche delle pompe radiali sono indicate da due parametri: il diametro del pistoncino (A) e l’interasse di lavoro della leva, compreso fra il suo fulcro e il perno di applicazione del pistoncino (B). Queste due misure espresse in millimetri (pollici sulle pompe di produzione giapponese ed anglosassone) sono solitamente stampigliate sul corpo della pompa. Ad esempio: una pompa radiale 19×20 stà ad indicare un diametro del pistoncino di 19 mm. ed un interasse alla leva di 20 mm.. L’influenza di questi due parametri è estremamente importante nella scelta di una pompa radiale da applicare alla propria moto. Per il principio del “torchio idraulico” sopra menzionato, avremo quindi come prima conseguenza diretta che un pistoncino dal diametro più piccolo garantisce una eccellente modulabilità del comando ma meno potenza a parità di spostamento rispetto ad un pistoncino dal diametro maggiore. Oltre a questo parametro, la variazione del punto di applicazione della forza sul pistoncino tramite la leva – caratterizzato dalla misura dell’interasse – può variare l’intensità della forza applicata. Chiaramente, più è basso il valore di interasse e più è modulabile e potente il comando, viceversa un valore maggiore rende il comando più pronto ma meno potente. La loro particolare configurazione, permette l’applicazione della forza in fase con quella che viene esercita sulla leva, senza perdite per attriti causati dalla scomposizione delle forze. Vale a dire che sia la forza delle dita sulla leva, sia quella della leva stessa sul pistoncino agiscono nello stesso senso, ovvero radialmente rispetto al punto di ancoraggio della pompa, e cioè il manubrio. Questo schema costruttivo, tra gli altri vantaggi, consente anche di progettare la pompa con l’obiettivo di ottimizzare i rapporti idraulici e meccanici, in modo da migliorare le performance del prodotto.

TIPOLOGIE POMPA RADIALE

(esempi – Brembo Racing e loro utilizzo consigliato)

- Freno 19×20 Forgiata – anodizzazione dura Impianti bidisco – anche utilizzo stradale

- Freno 19×18 Forgiata – anodizzazione dura Impianti bidisco – utilizzo pista

- Freno 19×16 CNC – anodizzazione dura Impianti bidisco – utilizzo pista

- Freno 16×18 Forgiata – anodizzazione dura Impianti monodisco – anche utilizzo stradale

- Freno 16×16 CNC – anodizzazione dura Impianti monodisco – utilizzo pista

- Frizione 19×20 CNC – anodizzazione dura Frizioni antisaltellamento con carichi/corse elevati

- Frizione 19×18 CNC – anodizzazione dura Frizioni antisaltellamento con carichi/corse elevati

- Frizione 16×18 CNC – anodizzazione dura Frizioni antisaltellamento/originali con carichi /corse standard o moderatamente elevati

- Frizione 16×16 CNC – anodizzazione dura Frizioni antisaltellamento/originali con carichi corse standard o leggeri

Un discorso particolare per le pompe frizione. Queste devono poter agevolmente innestare la frizione in funzione sia del carico delle molle frizione che in funzione del diametro del pistoncino attuatore. L’attuatore frizione di diametro maggiorato, solitamente 28-30-32 mm., permette di alleggerire il comando frizione – sempre rifacendosi al principio del torchio idraulico – a discapito della corsa del pistoncino attuatore, ovviamente minore. Di conseguenza sarà necessario aumentare la portata olio della pompa frizione con una di diametro maggiore… entro certi limiti, altrimenti si otterrà un comando duro nell’azionamento e poco modulabile!

Indicativamente, con una frizione standard o antisaltellamento “classica” 6 o 4 molle ed un pistoncino attuatore maggiorato da 28 – 30 mm., una pompa frizione 16×18 ha un funzionamento eccellente: modulabile e decisamente più morbida rispetto anche alle originali pompe semiradiali.