Le frizioni originali hanno delle ottime caratteristiche di funzionamento, durata ed affidabilità. Da sempre, però, si vocifera di una sequenza dischi modificata rispetto alla standard, che permetterebbe di ottenere risultati eccellenti in termini di modulabilità, silenziosità di funzionamento (anche con il passare dei chilometri) ed efficenza generale. In parte è tutto vero… in questa paginetta web vedo di analizzare la cosa con chiarezza… almeno spero!!

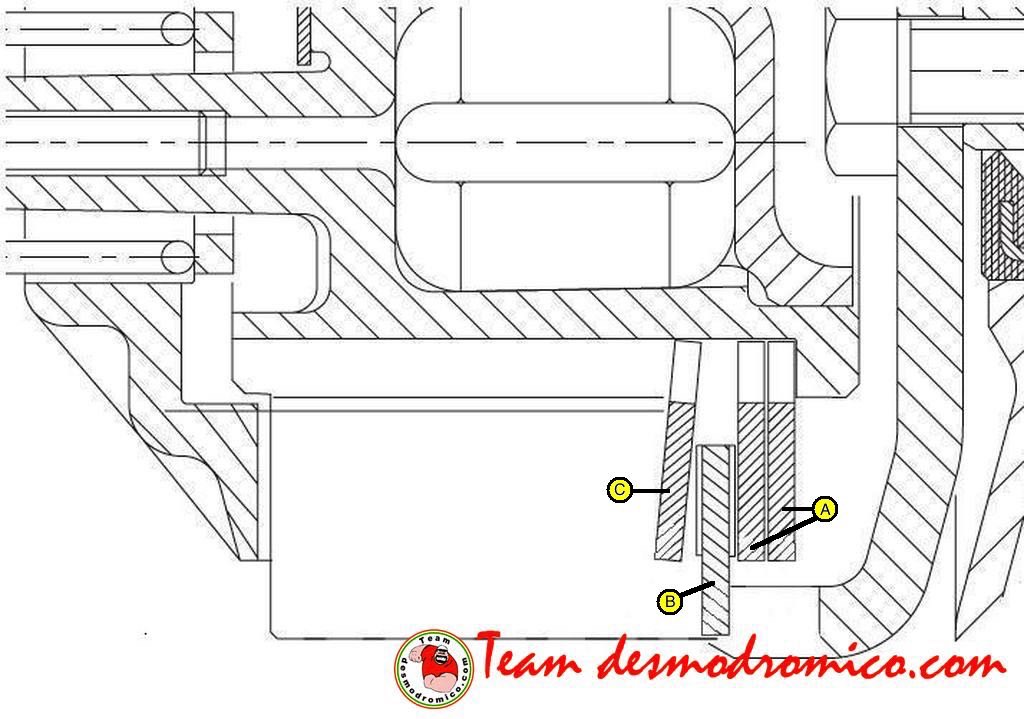

In questa sezione con il colore azzurrino è evidenziata la campana, con il verde il tamburo e con le lettere:

A – disco condotto (o liscio);

B – disco conduttore (o guarnito);

C – disco bombato.

Questi quattro disco rappresentano la parte iniziale della sequenza standard dei dischi fizione. Potete notare che il primo disco conduttore si trova a lavorare direttamente sulle gole della campana, dove a causa dei dovuti giochi di montaggio si viene ad avere un certo “martellamento” sui lati delle gole stesse che, a lungo andare, provoca dapprima un consumo dei denti di lavoro dei dischi e con il passare dei chilometri un consumo delle gole stesse, con dei veri e propri scalini. Normalmente una manutenzione fatta con criterio allontana nel tempo la sostituzione della campana, ma il consumo dei dischi e l’aumento della rumorosità è congenito. Non solo, il consumo dei dischi ne peggiora la scorrevolezza nelle gole della campana e di conseguenza peggiora la modulabilità del comando al manubrio. Altra considerazione, anche se non ritengo sia di fondamentale importanza, la spinta della frizione dato dal gruppo molle/spingidisco è scaricato sul tamburo.

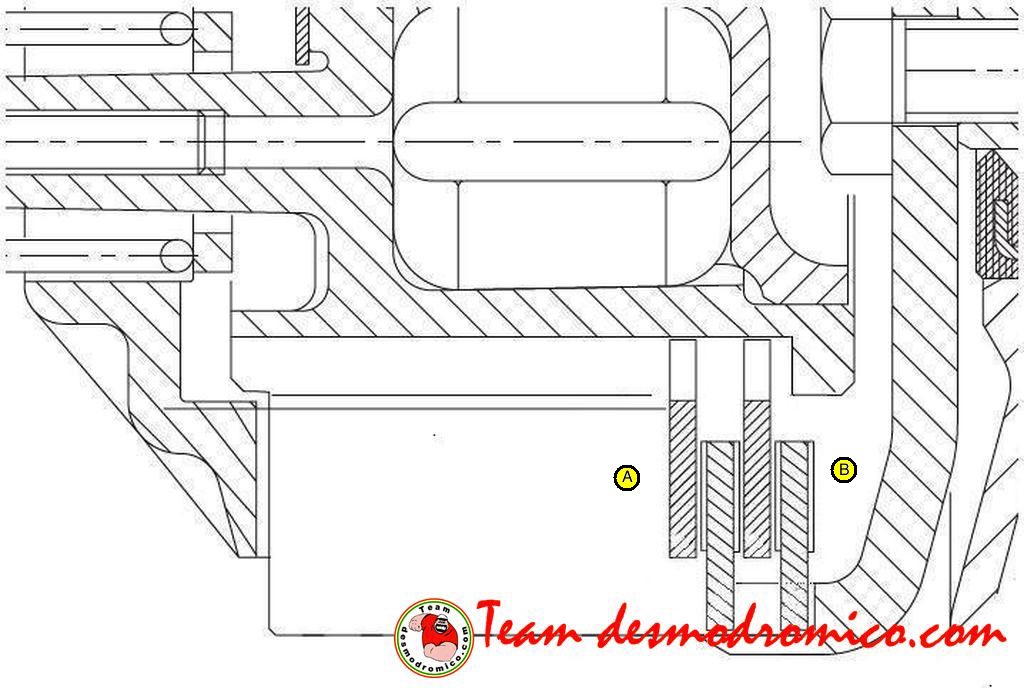

Ecco in questo schema, di che modifica si tratta da apportare alla sequenza dei dischi: iniziare la sequenza con un disco conduttore in luogo dei due condotti. In questo modo il primo disco si trova a lavorare – oltre che come conduttore – anche come molla a tazza, che và a contrastare e supportare la spinta della frizione del gruppo molle/spingidisco. Sono fondamentali tre fattori:

- il primo disco (conduttore) dovrà essere preferibilmente un disco in acciaio (reperibile come nomalissimo ricambio) in modo da reggere tranquillamente le sollecitazioni di carico e temperatura;

- si può utilizzare anche un disco conduttore in lega leggera, ma deve essere del tipo standard da 3 mm., si dovrà avere però cura di controllarlo per verificare che non si rovini anzitempo (deformazione o rottura) che sono invero più uniche che rare, ma con i dischi in acciaio non accade;

- al gruppo dischi si dovrà togliere un disco condotto per evitare di avere un’altezza del pacco dischi stesso troppo elevata.

La sequenza dischi che si verrà ad avere risulterà complessivamente più alta di circa 1 mm..

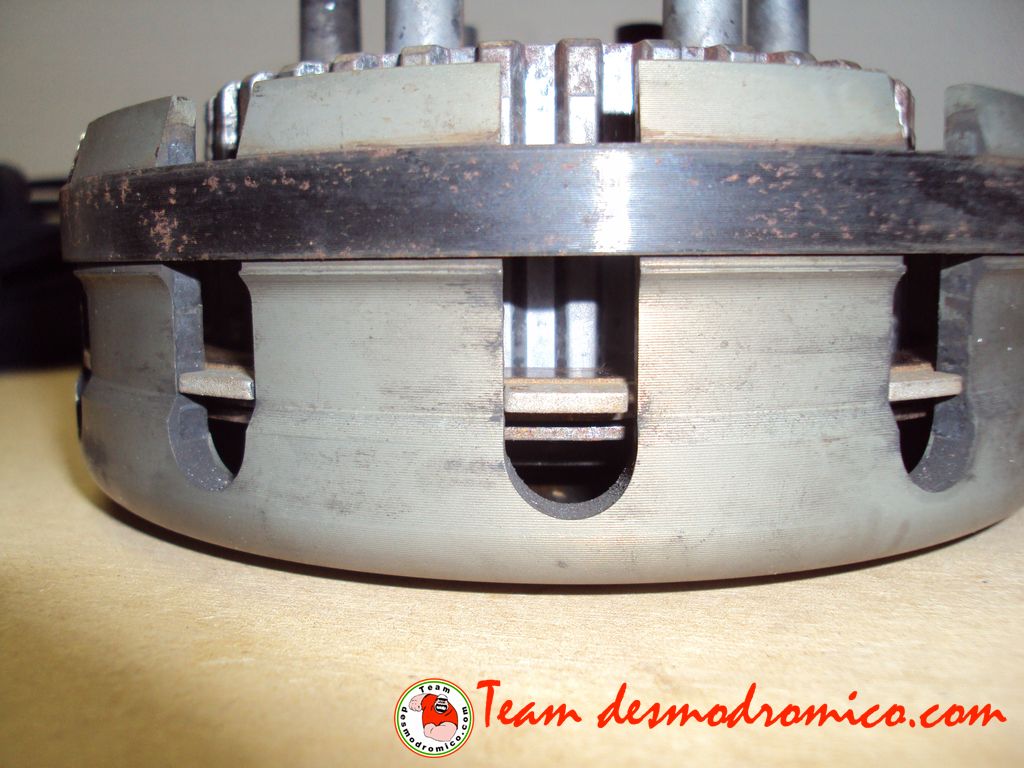

La necessità di illustrare con delle immagini quello che succede mi ha fatto preferire fotografare un gruppo frizione smontato. Le distanze tamburo/campana non sono esattamente queste (nel motore giacciono su piano più ravvicinati) ma la cosa fà rendere meglio l’idea. Queste due immagini mostrano i primi tre dischi di una frizione con sequenza standard. Si può apprezzare l’altezza a cui lavora il primo disco conduttore della serie e – nel particolare – la distanza a cui rimane per normale accoppiamento di montaggio. L’insieme dei dischi conduttori si trova quindi a lavorare, a diverse altezze nella campana, sui lati delle gole di montaggio. Questo gioco causa il caratteristico rumore della frizione particolarmente udibile con il cambio in folle al regime minimo del motore.

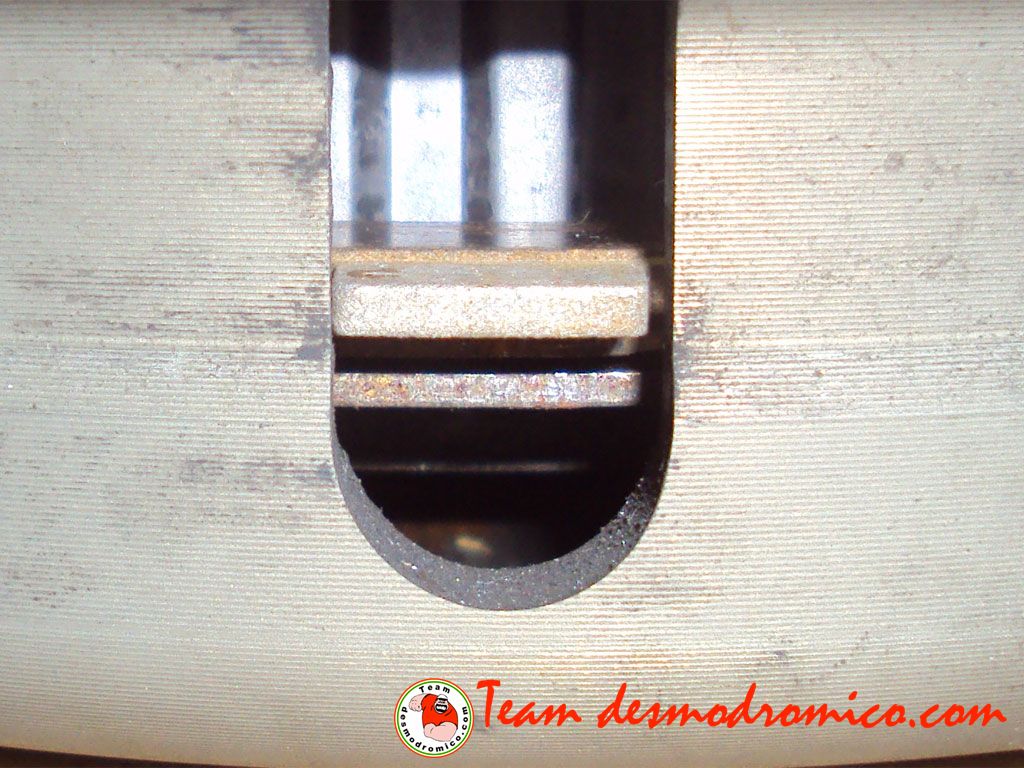

Le immagini sotto, invece, mostrano i primi due dischi della sequenza modificata. A parte la diversa altezza di lavoro del primo disco conduttore, si può notare – nel particolare – come e dove andrà a lavorare: incastrandosi nella parte finale della gola che, avendo forma tondeggiante, lo tiene fermo in posizione. Questo stratagemma permette di tenere fermo il disco e di farlo lavorare come una vera e propria molla a tazza che andrà a tenere sospesi e fermi tutti i dischi montati successivamente. In particolare, l’intero pacco dischi si trova a lavorare compresso da un lato dal gruppo molle/piattello e dall’altro lato dalla molla a tazza/disco. Così facendo l’intero pacco dischi resta sensibilmente più fermo e i suoi micro-spostamenti che normalmente causano il rumore di sbattimento diventano molto più controllati e progressivi, tanto che praticamente il rumore sparisce. In ultimo, la spinta data dalla molla a tazza/disco aiuta il pacco dischi ad aprirsi e chiudersi in modo più progressivo rendendo quindi il comando più modulabile.

Andando a vedere quale sarà la sequenza completa e ponendo per:

- = disco conduttore (3 mm.)

- = disco condotto (2 mm.)

- = disco condotto bombato (1,5 mm.)

Interno ==> A* – B – A – B – A – B – A – B – A – B – A – B – A – )C – A – B <== spingidisco

A* disco conduttore in acciaio.

Fate alcune prove di partenza. Con campana o dischi usurati può accadere che permanga una certa rumorosità nel disinnesto. In questo caso, si può provare a modificare la posizione del disco bombato con questa sequenza:

Interno ==> A* – C( – A – B – A – B – A – B – A – B – A – B – A – B – A – B <== spingidisco

A* disco conduttore in acciaio.

In questo esempio, preso nel caso di una frizione degli ultimi modelli, la sequenza ottenuta avrà quindi uno spessore totale di 39,5 mm. circa, contro i 38,5 mm. circa della frizione standard. Il risultato più evidente che si viene ad avere è una drastica riduzione della rumorosità di “sbattimento” della frizione (udibile con il cambio in folle al minimo). A frizione innestata il suono di sferragliamento ritorna uguale a quando il gruppo era nuovo. Anche la modulabilità migliora: rende il comando al manubrio più semplice e redditizio da azionare, specie nelle partenze “allegre” con motore su di giri e cercando il massimo spunto e trazione possibili. Questa modifica alla sequenza dei dischi torna particolarmente redditizia se il gruppo ha già percorso diversi chilometri. Addirittura può tornare comoda per recuperare gioco (il millimetro in più sul totale teorico dello spessore pacco dischi) su una frizione con il materiale d’attrito particolarmente usurato. Controindicazioni particolari, nel funzionamento e/o consumo del gruppo dischi o frizione in genere, non ne ho mai verificate. Personalmente ho collaudato questa sequenza sia sul Monster kittato 940 cc. che sulla 900SS ie con eccellenti risultati (entrambe avevano percorso circa 15.000 chilometri).